Hỗ trợ trực tuyến:

Điện thoại : 0949.834.596

Email: haiha.frp@gmail.com

Công nghệ chế tạo vật liệu composite

Công nghệ chế tạo vật liệu composite rất phong phú và đa dạng. Tùy thuộc vào yêu cầu, tính chất của sản phẩm mà có thể thay đổi phù hợp.

1. Gia công ở áp suất thường

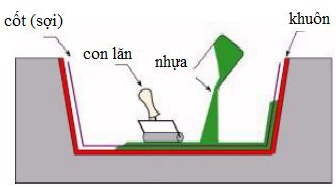

a. Gia công bằng tay (hand lay up)

Dùng cọ hay con lăn quét nhựa lên bề mặt khuôn đã được chống dính, đặt sợi lên rồi quét nhựa, sau đó dùng con lăn đuổi bọt khí và nén chặt liên tục như vậy cho đến khi đạt bề dày yêu cầu.

Phương pháp handlay up

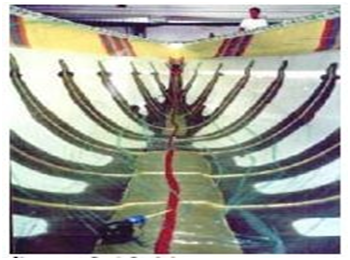

b. Cuộn sợi (filament winding)

Cốt sợi được kéo qua bể chứa nhựa cho thấm nhựa trước, sau đó được cuộn phủ lên bề mặt khuôn. Phương pháp này dùng để sản xuất ống và thùng chứa…

Phương pháp cuốn

Có hai phương pháp cuộn: cuộn khô và cuộn ướt.

Cuộn khô: quấn lên trục khuôn bán thành phẩm tức là quá trình tẩm nhựa lên sợi đã được thực hiện trước đó rồi.

Cuộn ướt: quá trình tẩm nhựa lên sợi được diễn ra đồng thời với quá trình quấn lên khuôn. Tức là sợi thô sau khi qua bể nó được quấn lên trục ngay.

c. Ly tâm

Xếp sợi đã tẩm vào khuôn tròn sau đó quay để dùng lực ly tâm ép chặt các lớp và đẩy bọt khí. Lực ly tâm sẽ định hình sản phẩm.

2. Gia công dưới áp suất

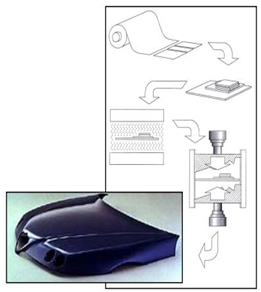

a. Đúc ép nóng (hot moulding)

Nhựa cốt được phân bố đều mặt khuôn đúc dưới áp suất và nhiệt độ cao. Sản phẩm được định hình theo ba chiều. kỹ thuật đúc ép được sử dụng để tao những sản phẩm có kích thước lớn. Sản phẩm được định hình sau khi làm nguội.

b. Đúc ép nguội (cold press moulding)

Tương tự như đúc ép nóng nhưng ở nhiệt độ thường.

Đúc ép nguội

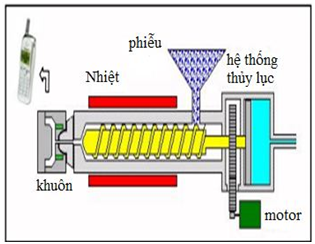

c. Ép phun ( injecting moulding)

Nhựa nhiệt dẻo: tạo hạt compound nhựa và sợi cắt hoặc nghiền, sau đó đưa vào máy ép phun để tạo thành sản phẩm.

Nhựa nhiệt rắn: sợi ngắn được định hình trước nếu cần, được đặt vào khuôn, sau đó đóng lại, kẹp chặt và nhựa được phun vào từ đầu trộn có độ khuấy cao.

Phương pháp ép phun

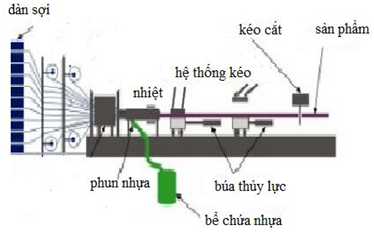

d. Phương pháp đùn kéo

Phương pháp này là phương pháp gia công liên tục để sản suất ra loại composite dạng profile với bất cứ độ dài nào yêu cầu. Sợi tẩm sẵnđược kéo qua một lỗ (có lõi gia nhiệt), với hình dạng theo chiều cắt ngang bề mặt của sản phẩm. Sản phẩm được định hình khi nhựa khô. Ưu điểm của phương pháp này là sản xuất sản phẩm thành mỏng với đa dạng độ dài, bề mặt căt ngang, dễ dàng tự động hóa. Nhược điểm của phương pháp này là hạn chế sự thay đổi hình dạng sản phẩm theo chiều dài của sản phẩm là không thể.

Phương pháp đùn kéo

e. Đúc chân không

Thiết bị đúc chân không có dạng túi và khuôn làm từ vật liệu cứng.. Trước tiên tạo lớp lót, sau đó đặt cốt và cấp nhựa. bơm chân không làm việc, áp suất giảm làm cho nhựa rải đều và đẩy bọt khí ra ngoài.

Phương pháp ép chân không